.jpg?x-oss-process=image/resize,h_1000,m_lfit/format,webp)

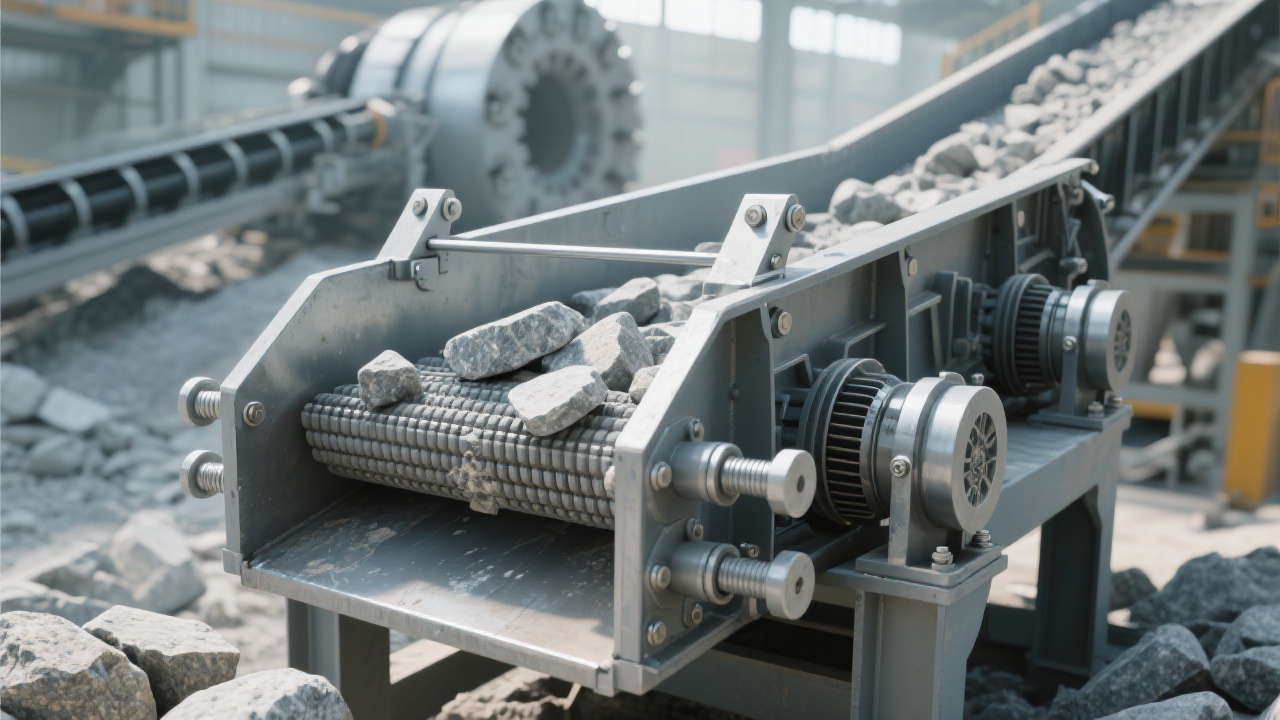

Dans l'industrie du traitement des minéraux non métalliques, la conception d'une ligne de production efficace pour le gravier granitique repose sur une compréhension approfondie des propriétés des matériaux bruts et de leur interaction avec les équipements de broyage. En tant qu'ingénieur spécialisé dans les procédés de broyage depuis plus de 18 ans, j’ai observé que les erreurs fréquentes proviennent souvent d’un mauvais alignement entre la dureté du granit et les paramètres techniques des machines — notamment l’PEW (Pierre Écrasée avec W) – Broyeur à mâchoires.

Le design innovant de la chambre de broyage en forme de "V" du PEW permet une meilleure concentration de la force de compression. Selon nos tests sur site en Espagne et au Maroc, ce modèle réduit jusqu’à 15 % la consommation énergétique par tonne comparé aux broyeurs traditionnels, tout en augmentant le taux de réduction (rapport de taille entrée/sortie) à environ 4:1 — un chiffre rare dans les applications de granit.

.jpg)

Les données montrent clairement que la résistance à la compression du granit varie entre 100 et 250 MPa selon les gisements. Une erreur courante consiste à utiliser un même jeu de paramètres pour tous les types de granit. Voici un tableau illustrant l’ajustement optimal :

| Caractéristiques du granit | Paramètre recommandé (PEW) | Résultat attendu |

|---|---|---|

| Résistance ≤ 150 MPa | Écartement de sortie : 70–90 mm | Taux de réduction > 3:1, faible usure |

| Résistance 150–250 MPa | Écartement de sortie : 50–70 mm | Optimisation énergétique + stabilité de sortie |

La collaboration entre le PEW et le concasseur à cône (par exemple, CS ou HP) ainsi qu’un tamis vibrant haute fréquence est essentielle. Dans un projet au Portugal, l’intégration de ces trois éléments a permis d’atteindre un rendement de 98 % en matière de fractionnement fin (taille < 10 mm), contre seulement 76 % avant l’optimisation. La clé ? Un contrôle en temps réel de la granulométrie en sortie du PEW pour ajuster automatiquement le débit vers le concasseur suivant.

Nombreuses sont les installations qui rencontrent des blocages liés à la finesse excessive ou à l’usure prématurée des mâchoires. Notre expérience avec des clients en Afrique du Nord montre que l’ajustement régulier de la vitesse de rotation du tambour (entre 280–320 tr/min) et l’utilisation d’une protection anti-collision mécanique réduisent les arrêts imprévus de 60 %. De plus, un entretien hebdomadaire basé sur les vibrations mesurées via capteurs IoT améliore la durée de vie du broyeur de 25 %.

Vous avez un projet de ligne de broyage granitique en cours ? Découvrez comment notre équipe technique peut vous guider étape par étape pour éviter les erreurs coûteuses et optimiser votre productivité dès la phase de conception.

.jpg?x-oss-process=image/resize,h_800,m_lfit/format,webp)

.jpg?x-oss-process=image/resize,h_800,m_lfit/format,webp)