.jpg?x-oss-process=image/resize,h_1000,m_lfit/format,webp)

Dans l'industrie minière et du recyclage, le concasseur à mâchoires joue un rôle central dans la réduction des matériaux. Pourtant, un point souvent négligé est la conception de la chambre de concassage. Celle-ci, si elle est mal conçue, entraîne des blocages de matériaux, surbroyage et une baisse significative de la productivité. Ce guide technique analyse en profondeur comment la chambre de concassage « en V », notamment adoptée par le concasseur PEW de Zhengzhou Mining Machinery, révolutionne l'efficacité opérationnelle, réduit la consommation énergétique et prolonge la durée de vie de l'équipement.

Traditionnellement, les chambres de concassage présentent des zones mortes où les matériaux peuvent stagner, provoquant une perte d'énergie cinétique lors du broyage. Par exemple, dans le traitement des minerais métalliques durs comme le granite ou le basalte, ce phénomène peut engendrer jusqu’à 15 % de chute de rendement sur l’usine entière. La mauvaise évacuation des fragments conduit aussi à un accéléré de l’usure des mâchoires et à une plus grande fréquence des arrêts machines pour maintenance.

« Une conception adaptée de la chambre de concassage est primordiale. Nous avons observé qu’en optimisant la géométrie, on peut améliorer la productivité jusqu’à 20 % tout en diminuant la consommation électrique », souligne un expert en ingénierie minière de Zhengzhou Mining Machinery.

La chambre en « V » se distingue par une forme géométrique qui canalise le flux des matériaux, évitant la stagnation et assurant une distribution plus homogène des forces de broyage. Ce design particulier améliore :

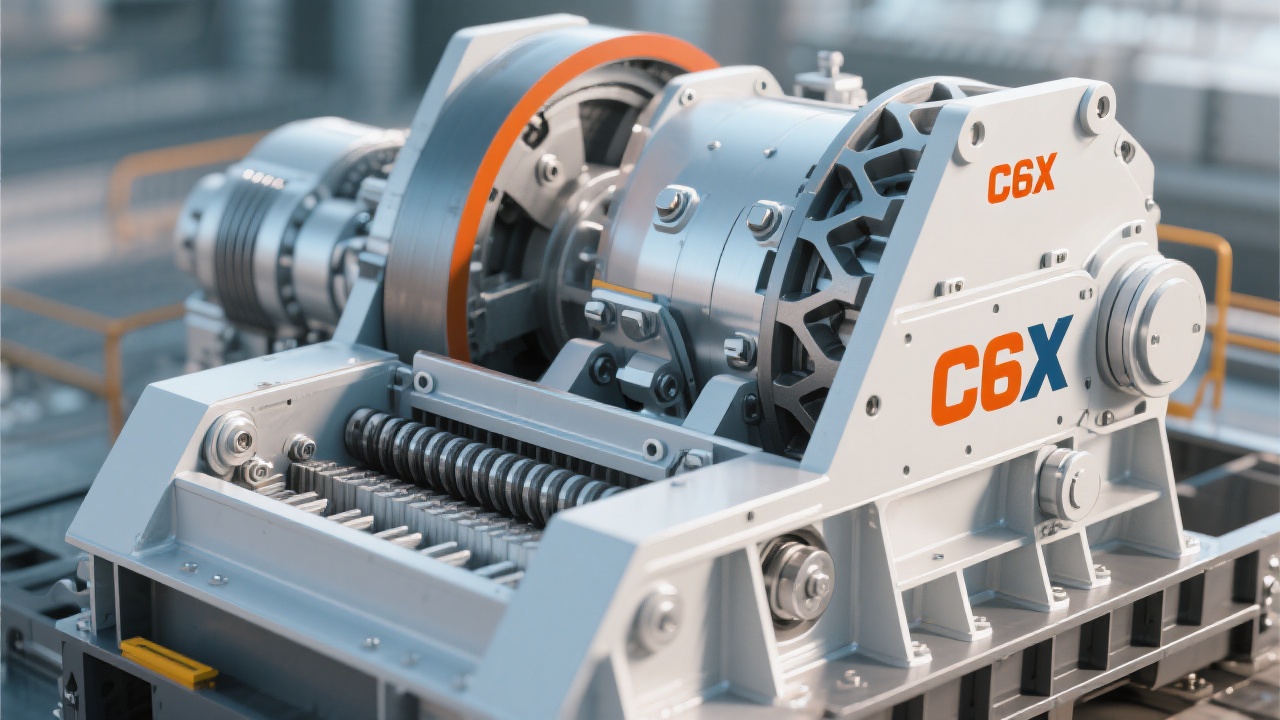

Cette optimisation est particulièrement visible dans le modèle PEW de Zhengzhou, adopté sur plus de 500 sites mondiaux, qui intègre des paramètres géométriques calculés pour s’adapter à diverses granulométries et teneurs en humidité des matières premières.

.jpg)

La sélection et l’ajustement du type de chambre doivent tenir compte de plusieurs critères opérationnels :

| Critère | Recommandation d’Ajustement |

|---|---|

| Dureté du minerai | Chambre à parois renforcées avec calibrage spécifique pour matériaux abrasifs |

| Granulométrie initiale | Optimisation de la largeur d'entrée ou modification de l’angle d’ouverture |

| Capacité souhaitée | Augmentation de la profondeur effective de la chambre |

Cette approche technique évite des erreurs courantes telles que le remplacement systématique de pièces sans ajustement adapté, qui coûte en perte de temps et d’efficacité.

Plusieurs symptômes doivent alerter les opérateurs sur une mauvaise conception ou usure de la chambre :

Processus rapide de diagnostic :

Cette démarche a permis à plusieurs clients dans le secteur du recyclage des déchets de construction de réduire leur temps d’arrêt de 30 %.

.jpg)

Dans une usine de traitement de gravats pour le secteur de la construction, l'installation d'une chambre « en V » sur un concasseur PEW a entraîné :

De même, dans le domaine ferroviaire, le concassage de ballast a vu son process optimisé, contribuant à une gestion plus durable des matériaux et à une réduction des coûts opérationnels.

Partagez votre expérience et votre contexte technique pour recevoir 3 études de cas personnalisées adaptées à votre secteur. Découvrez comment optimiser votre concasseur dès aujourd’hui.

.jpg?x-oss-process=image/resize,h_800,m_lfit/format,webp)

.jpg?x-oss-process=image/resize,h_800,m_lfit/format,webp)