Dans l'industrie minière et du recyclage, augmenter l'efficacité du broyeur à mâchoires est un défi quotidien. Ce qui paraît souvent complexe, c’est l’adaptation de la configuration de la chambre de concassage aux caractéristiques variées des matériaux traités, telles que la dureté du minerai et sa granulométrie initiale. Pourtant, une conception bien pensée de cette chambre peut radicalement transformer votre productivité et réduire la consommation énergétique.

La forme de la chambre influence directement le parcours du matériau ainsi que la répartition des forces de compression. Un profil en V est souvent privilégié pour sa capacité à contrôler l’intensité du contact entre le matériaux et les mâchoires. Par exemple, en ajustant la profondeur et l’angle du cône, vous pouvez limiter la production de fines indésirables ou, au contraire, obtenir un produit plus fin si nécessaire.

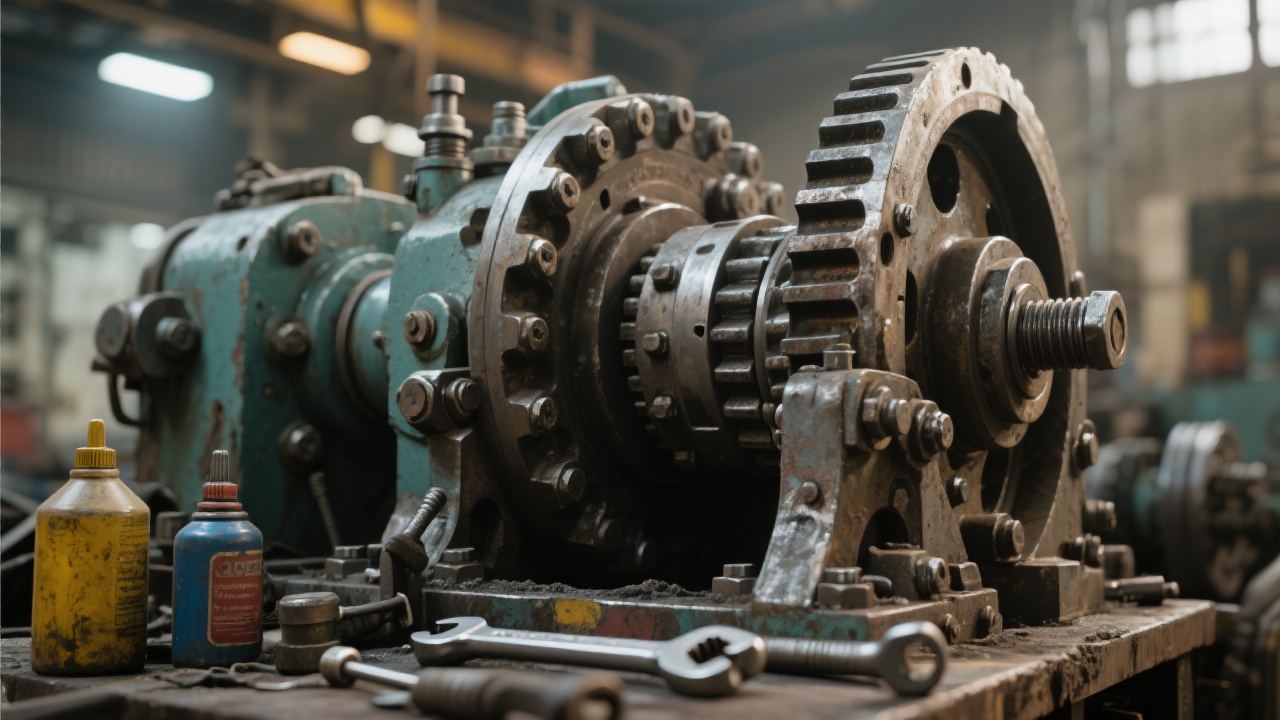

Le schéma ci-dessous illustre trois variantes courantes de chambres adaptées à différents types de matériaux :

| Type de chambre | Dureté du matériau | Granulométrie d’entrée (mm) | Objectif principal |

|---|---|---|---|

| Chambre standard en V | Roche tendre à moyenne | 0–100 | Réduction progressive équilibrée |

| Chambre profonde | Roche dure | 50–150 | Plus grande capacité de concassage |

| Chambre avec profil fermé | Matériaux abrasifs et granulométrie fine | 0–30 | Minimiser la production de fines et l’usure |

Vous travaillez avec du minerai métallurgique dur ou du béton recyclé ? Il faut considérer ainsi :

Votre souci peut être le colmatage ou le broyage inefficace. Dans ce cas, vérifier que la chambre corresponde bien à la typologie du matériau est prioritaire.

Les symptômes principaux que vous pouvez observer :

Pour chaque problème, il existe des solutions pratiques : réglage de l’écartement, remplacement ciblé des plaquettes, ou encore adaptation du cycle de maintenance.

Figure 1 : Configuration des chambres de concassage V adaptées aux différentes caractéristiques des matériaux

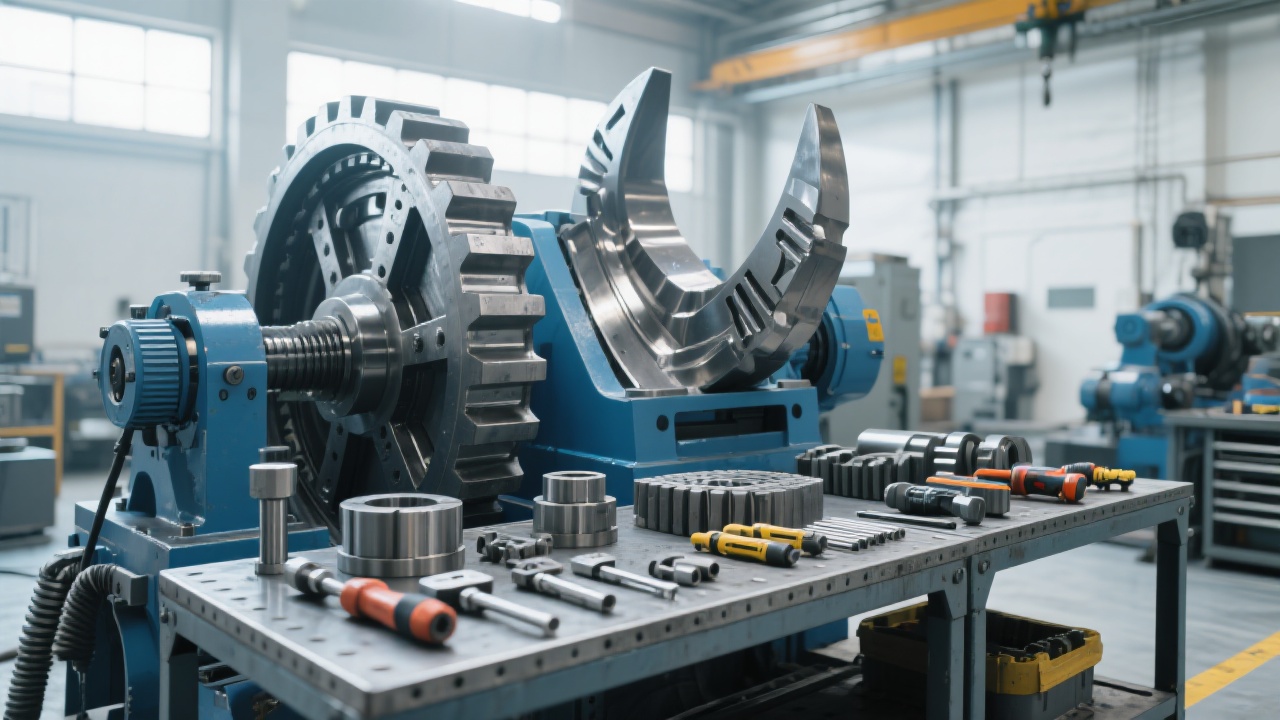

Un grand groupe de construction ferroviaire en Europe a récemment adopté un PEW broyeur à mâchoires optimisé en chambre profonde pour traiter des granulats recyclés. Résultat ? Une augmentation de la capacité de concassage de 18% tout en réduisant la consommation énergétique de 12%, confirmée par les relevés de terrain sur six mois.

Dans un autre cas, un opérateur spécialisé dans la valorisation des déchets de béton a ajusté sa chambre vers un profil fermé, réduisant nettement l’usure des mâchoires et diminuant les coûts de maintenance annuels de 20%.

Figure 2 : Utilisation du PEW broyeur à mâchoires dans le recyclage des déchets de construction

Optimiser la chambre de concassage ne sert pas uniquement la productivité, mais aussi la durabilité de votre équipement. En réduisant l’effort moteur inutile et l’usure prématurée grâce à une configuration adaptée, vous économisez tant sur les coûts d’exploitation que sur les consommations énergétiques — un paramètre de plus en plus scruté dans les appels d’offres européens.

L’innovation technologique de Zhengzhou Mining Machinery dans les PEW broyeurs à mâchoires illustre parfaitement cette synergie. La maîtrise des géométries spécifiques permet de faire bien plus avec moins, garantissant un retour sur investissement rapide et un moindre impact carbone.

Figure 3 : Impact de l’optimisation de la chambre de concassage sur les coûts opérationnels

Votre appareil fait-il face à des problèmes similaires ? Vous avez la possibilité d’adopter une solution éprouvée qui allie robustesse et performance. Pourquoi ne pas consulter nos experts pour une analyse personnalisée ?

.jpg?x-oss-process=image/resize,h_800,m_lfit/format,webp)

.jpg?x-oss-process=image/resize,h_800,m_lfit/format,webp)