在金属矿石加工流程中,初级破碎环节对后续磨矿、选别效率具有决定性影响。据行业调研数据显示,若粗碎粒度控制不当,可导致最终矿石回收率下降5%~12%,同时增加单位能耗约8%~15%。因此,构建科学合理的“粗碎+中碎”协同系统,已成为全球矿山企业降本增效的关键路径。

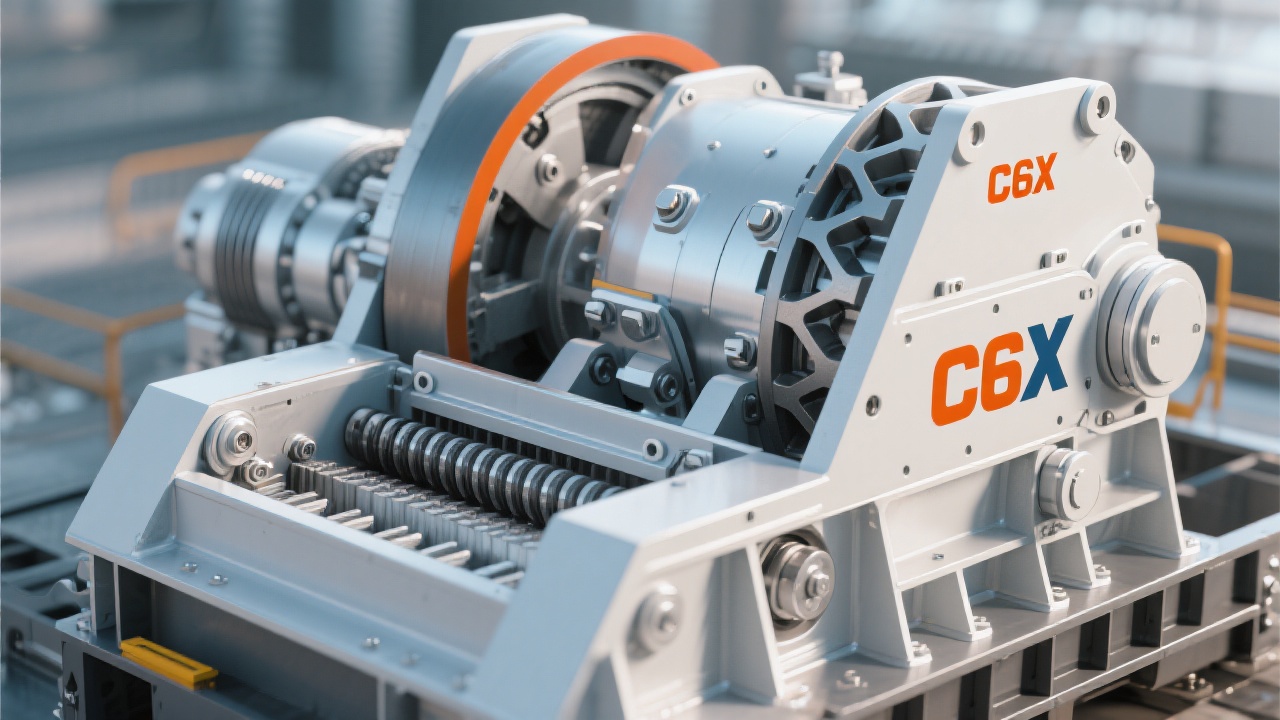

现代矿山设备设计已实现对0–1020mm进料范围的精准适配。这一区间覆盖了绝大多数原矿特性(如非洲铜矿平均粒径为450mm,南美金矿可达900mm),意味着单一设备难以兼顾高效破碎与稳定运行。此时,采用PE颚式破碎机作为粗碎主力,配合反击破或圆锥破进行中碎处理,能有效形成“大块先破、细粒再筛”的梯级作业模式。

| 设备类型 | 适用粒度范围 (mm) | 典型应用案例 |

|---|---|---|

| PE颚式破碎机 | 100–1020 | 非洲赞比亚铜矿项目 |

| 反击破/圆锥破 | 20–250 | 智利金矿选厂升级工程 |

这种组合不仅确保了破碎比合理分配,还显著降低了设备磨损率——实测表明,在稳定工况下,该协同系统可使锤头寿命延长25%,维护周期缩短30%。

案例摘要:某南非铁矿客户因未优化筛分衔接设计,导致中碎段堵塞率达18%,后引入我们定制化的三级筛分+皮带缓冲结构方案,系统稳定性提升至97%以上。

针对常见痛点,建议采取以下措施:

8mg/m³降至2mg/m³以内。这些细节虽小,却是打造绿色化、智能化破碎线的核心支撑。

我们始终坚信:没有千篇一律的解决方案,只有贴合现场条件的定制化策略。无论您是在中东建设大型露天矿,还是在东南亚开展小型采选一体化项目,我们的全球服务网络都能提供快速响应与专业支持——从设备安装调试到远程运维指导,全程保障您的生产连续性。

立即获取专属破碎系统优化方案,让每一块矿石都发挥最大价值!

点击这里,定制属于你的粗碎+中碎协同系统